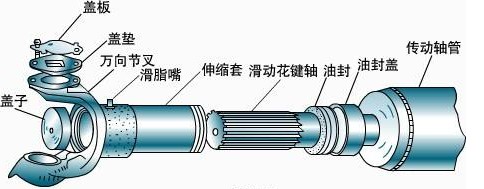

傳動軸是位于汽車變速箱與驅(qū)動橋之間傳遞動力的部件。包括叉頭、叉桿,叉頭的尾部呈圓柱體型,叉頭的尾部設(shè)有突出的圓柱凸臺,叉桿呈圓筒型,叉桿一端與圓柱凸臺緊固連接,叉桿圓周上設(shè)有與叉桿同軸向的花鍵,叉頭、圓柱凸臺、叉桿的內(nèi)外圓筒同軸;

傳動軸叉

生產(chǎn)制造傳動軸叉選用哪種機器設(shè)備呢?需要根據(jù)傳動軸叉的生產(chǎn)制造工藝來選擇,傳動軸叉多選用鍛造成型工藝,選用高效、節(jié)能、環(huán)保的傳動軸叉鍛造液壓機,配合模具,多向鍛造而成。傳動軸叉多向鍛造液壓機有很多種結(jié)構(gòu),常見有四柱式、框架式,選用哪種噸位、結(jié)構(gòu)合適呢?

傳動軸叉圓鋼下料

傳動軸節(jié)叉軸鍛造工藝步驟:

1、切割下料:將圓形棒料進(jìn)行切割下料成所需尺寸;

2、退火:將切好的棒料放入箱式退火爐加熱至800度,然后保溫2小時后,隨箱式退火爐冷卻至550度時出爐,然后空冷冷卻至室溫;

3、拋丸:將產(chǎn)品放入拋丸機,選用80號鋼砂,拋丸15-20分鐘,去掉表面的氧化層及少量的毛刺;

4、磷皂化處理:

(1)、首先將拋丸后的工件水洗后放入55-75攝氏度的磷化液中磷化30-40分鐘;

(2)、將磷化好的工件水先干凈后放入皂化池中于65-75攝氏度皂化處理10-25分鐘;

6、修整:切掉毛坯節(jié)叉(兩耳朵)上的多余材料后,沖切形成圓??;然后對節(jié)叉去毛刺,再依次對花鍵部份車加工,打中心孔和銑裝配槽;

7、熱處理加工:采用多用爐淬火,將修整后的工件加熱到840-900攝氏度滲碳保溫5-10小時;然后油冷冷卻至70-100度后,回火至150-240攝氏度,保溫1.5-2.5小時,然后出爐;

8、噴砂:對工件表面進(jìn)行噴砂處理,選用0.1mm的鋼丸,在高壓噴砂機下均勻噴涂30-60秒鐘,然后將工件取下,即可;

9、防銹處理:對噴砂過后工件進(jìn)行防銹處理;

10、磨耳孔:對防銹處理后的工件節(jié)叉部分進(jìn)行磨耳孔處理,得成品。

11、檢測和包裝:對成品進(jìn)行硬度、表面粗糙度、裂痕、隱形裂痕、尺寸、扭力測試、疲勞測試,將合格品包裝入庫,即可。

1000噸框架式多向鍛造液壓機

傳動軸叉多向鍛造液壓機常用有500噸、630噸、800噸、1000噸等。我們山東威力重工設(shè)計生產(chǎn)有800噸傳動軸叉多向鍛造液壓機、1000噸傳動軸叉多向鍛造液壓機,采用框架式結(jié)構(gòu),剛性好、精度高、抗偏載能力強。機架設(shè)計經(jīng)由有限元素分析,具有高剛性、高精度。四角八面直角導(dǎo)軌、精度高,剛性好,并采用液壓預(yù)緊。液壓系統(tǒng)采用二通插裝集成閥;整個系統(tǒng)工作穩(wěn)定、可靠,使用壽命長,泄露少,故障點少。電器系統(tǒng)采用“PCL”可編程序控制器控制;并可配置行程數(shù)顯、光電保護(hù)裝置及移動工作臺(方便更換模具)。

傳動軸鍛造液壓機

鍛造成型傳動軸叉

傳動軸叉

傳動軸鍛造液壓機

傳動軸叉多向鍛造液壓機多向模鍛的合模采用4缸對稱均布,主穿孔缸位于4合模缸的中心,全部為缸底支撐;兩水平缸為拉桿缸底支撐,除此之外,為實現(xiàn)一機多用的目的,主穿孔缸活塞設(shè)計制造為空心活塞,當(dāng)作為擠壓液壓機時,活塞孔即為擠壓產(chǎn)品的出料孔,下橫梁設(shè)有多向模鍛的頂出缸,此缸還是擠壓時的芯棒驅(qū)動缸。

鍛造成型傳動軸叉

傳動軸叉多向鍛造液壓機的優(yōu)點:

⑴左右水平缸載荷平衡于下梁,傳動軸叉多向鍛造液壓機立柱不承載,變形??;

⑵結(jié)構(gòu)簡單,制造難度?。?/span>

⑶鍛造操作空間大,方便安裝輔助設(shè)備。

傳動軸叉

上一篇:上一篇:630噸蛭石耐火板液壓機壓制效果,避免踩坑

下一篇:下一篇:500噸800噸1000四柱金屬拉伸液壓機特點與操作